Design for Assembly is een ontwerpmethodiek waarbij het product al in de ontwerpfase geoptimaliseerd wordt om de assemblage eenvoudiger, sneller en goedkoper te maken. Het doel is om:

DFA wordt vaak toegepast naast Design for Manufacturing (DFM). Waar DFM zich richt op materiaalkeuzes en het maakproces hiervan, focust DFA zich op de optimalisatie van het product en de montage van de onderdelen tot een eindproduct.

Een slim ontwerp kan het verschil maken tussen een product dat efficiënt geproduceerd wordt en een product dat foutgevoelig is of duur blijkt te zijn in assemblage. Zeker bij grotere series of handmatige montage lopen de kosten al snel op mits niet goed uitgedacht.

Door vanaf het begin rekening te houden met montage, minimaliseer je:

• Onnodige handelingen (zoals draaien, vastklikken, schroeven)

• Verwarring over oriëntatie of volgorde

• Speciaal gereedschap of bevestigingsmiddelen

• Productiefouten en/of kwaliteitsproblemen

Het resultaat? Lagere assemblagekosten, minder uitval, kortere doorlooptijden en een gebruiksvriendelijker eindproduct.

Hier zijn een aantal veelgebruikte principes die we in onze ontwerpen toepassen:

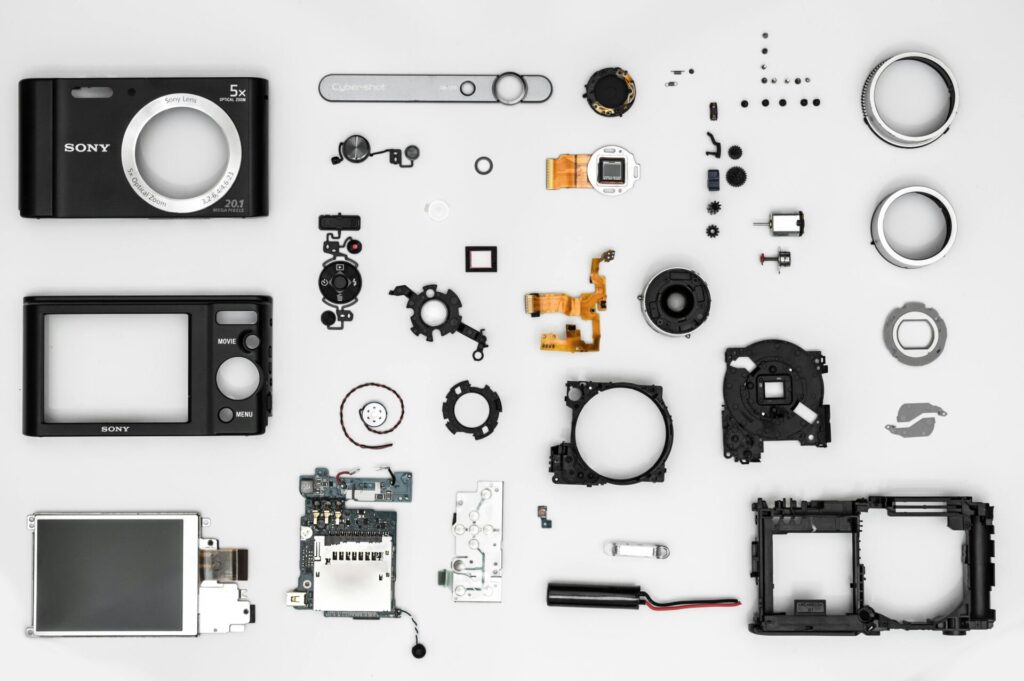

1. Vermijd onnodige onderdelen

Elk onderdeel moet een functionele (esthetische) reden hebben.

Kan het geïntegreerd worden met een ander onderdeel? Dan doen we dat.

2. Ontwerp voor zelf-uitlijning

Onderdelen die vanzelf in de juiste positie vallen, versnellen de montage en voorkomen fouten.

3. Beperk bevestigingsmiddelen

Klikverbindingen, snapfits of andere tool-less oplossingen worden vaak toegepast.

Minder schroeven = minder tijd = minder kans op fouten.

4. Maak oriëntatie vanzelfsprekend

Pas tijdens het ontwerpen Poke-Yoke techniek toe. Dit is het toevoegen van fysieke obstructies waardoor onderdelen maar op 1 manier toepasbaar zijn. Asymmetrisch ontworpen onderdelen zijn makkelijker correct te monteren dan symmetrische onderdelen.

5. Ontwerp voor montage van bovenaf

Bij voorkeur kunnen onderdelen verticaal (van bovenaf) geplaatst worden zonder te kantelen of draaien.

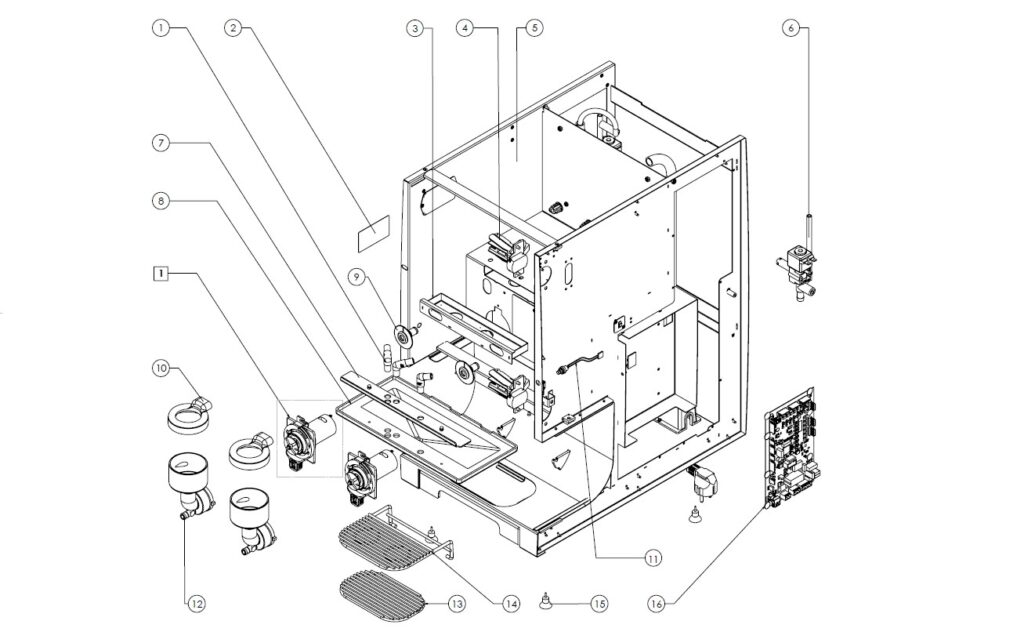

Een klant vroeg ons om een behuizing te ontwikkelen voor een elektronisch apparaat dat in serie geassembleerd zou worden. In de eerste schetsen waren er zeven losse onderdelen, inclusief meerdere schroeven. Na een DFA-analyse reduceerden we dit naar vier onderdelen met klikverbindingen. Assemblagetijd werd gehalveerd, en foutgevoeligheid aanzienlijk verminderd. Het resultaat: lagere productiekosten én minder retouren.

Bij ons begint DFA al in de eerste fase van het ontwerpproces. We stellen vragen zoals:

• Hoe wordt het product gemonteerd? Door wie?

• Welke stappen kosten tijd of zijn foutgevoelig?

• Kunnen onderdelen multifunctioneel worden ingezet?

• Is automatisering mogelijk of wenselijk?

Met behulp van snelle prototypes (o.a. via 3D-printen) en iteratief testen werken we toe naar een assemblagevriendelijk ontwerp dat niet alleen technisch klopt, maar ook economisch rendeert.